Tanques y Almacenamiento

Los tanques de almacenamiento y los sistemas de distribución son críticos para entregar aire comprimido estable y de calidad.

¿Por qué usar tanques de almacenamiento?

Los tanques de almacenamiento cumplen múltiples funciones esenciales en el sistema de aire comprimido.

Los tanques de almacenamiento cumplen múltiples funciones esenciales en el sistema de aire comprimido.

Los tanques cumplen múltiples funciones esenciales:

1. Disipación de Calor

El aire comprimido caliente del compresor se enfría en el tanque, permitiendo que la humedad se condense y se separe antes de entrar al sistema de distribución.

2. Recolección de Condensado

Los tanques proporcionan un punto de recolección para agua y aceite que se separan a medida que el aire se enfría. Un drenaje adecuado elimina estos contaminantes.

3. Almacenamiento de Aire

Los gases pueden comprimirse y almacenarse, a diferencia de los líquidos. El aire almacenado proporciona:

- Amortiguación para picos de demanda

- Presión del sistema más estable

- Reducción del ciclo del compresor

4. Estabilización de la Presión

Los tanques amortiguan las fluctuaciones de presión, proporcionando una presión más consistente al equipo.

Guías para el Dimensionamiento

| Aplicación | Regla de Tamaño del Tanque |

|---|---|

| General | 3-5 galones por CFM de salida del compresor |

| Ciclos de alta demanda | 5-10 galones por CFM |

| Compresores de carga/descarga | Tanques más grandes reducen el ciclo |

Configuraciones de Tanques

Sin Diferencial de Presión

Problema: El tanque es solo parte de la tubería, una "burbuja" en la línea. El compresor controla directamente la presión del sistema y no hay energía almacenada.

Con Diferencial de Presión (Capacitancia)

Solución: Al regular la salida por debajo de la presión del tanque, creamos energía almacenada (capacitancia). El tanque puede suministrar aire durante los picos de demanda sin una respuesta inmediata del compresor.

Cálculo de la Capacidad de Almacenamiento

Fórmula de Unidades de Almacenamiento

Ejemplo:

Tanque: 1000 galones @ 105 PSIG, Salida: 80 PSIG

¡Esto puede ejecutar el equivalente de un compresor de 50 HP durante aproximadamente 1 minuto durante un pico de demanda!

Fórmula del Tiempo de Llenado (Pump-Up Time)

Para calcular cuánto tiempo se tarda en llenar un tanque:

Donde:

- = Tiempo (minutos)

- = Capacidad del tanque (galones)

- = Presión final (PSIG)

- = Presión inicial (PSIG)

- = Presión atmosférica (14.7 PSIA)

- = Capacidad del compresor (CFM)

Sistema de Distribución

La Tubería es Transmisión de Energía

Fuentes de Pérdida

| Factor | Efecto |

|---|---|

| Fricción | Las moléculas chocan con las paredes de la tubería |

| Turbulencia | Causada por accesorios, válvulas, cambios de dirección |

| Fugas | Pérdida directa de aire |

| Caída de presión | Por tuberías de tamaño insuficiente |

Mejores Prácticas

- Dimensionar la tubería adecuadamente - La demanda futura a menudo excede las estimaciones iniciales

- Usar configuración de anillo - Proporciona dos rutas a cualquier punto

- Minimizar los accesorios - Cada codo ≈ 25 diámetros de tubería de longitud equivalente

- Inclinar las tuberías hacia los drenajes - Permite que el condensado fluya hacia los puntos de recolección

- Tomar el aire desde la parte superior - El condensado se asienta en el fondo

Tanques Húmedos vs. Secos

Configuración del Sistema

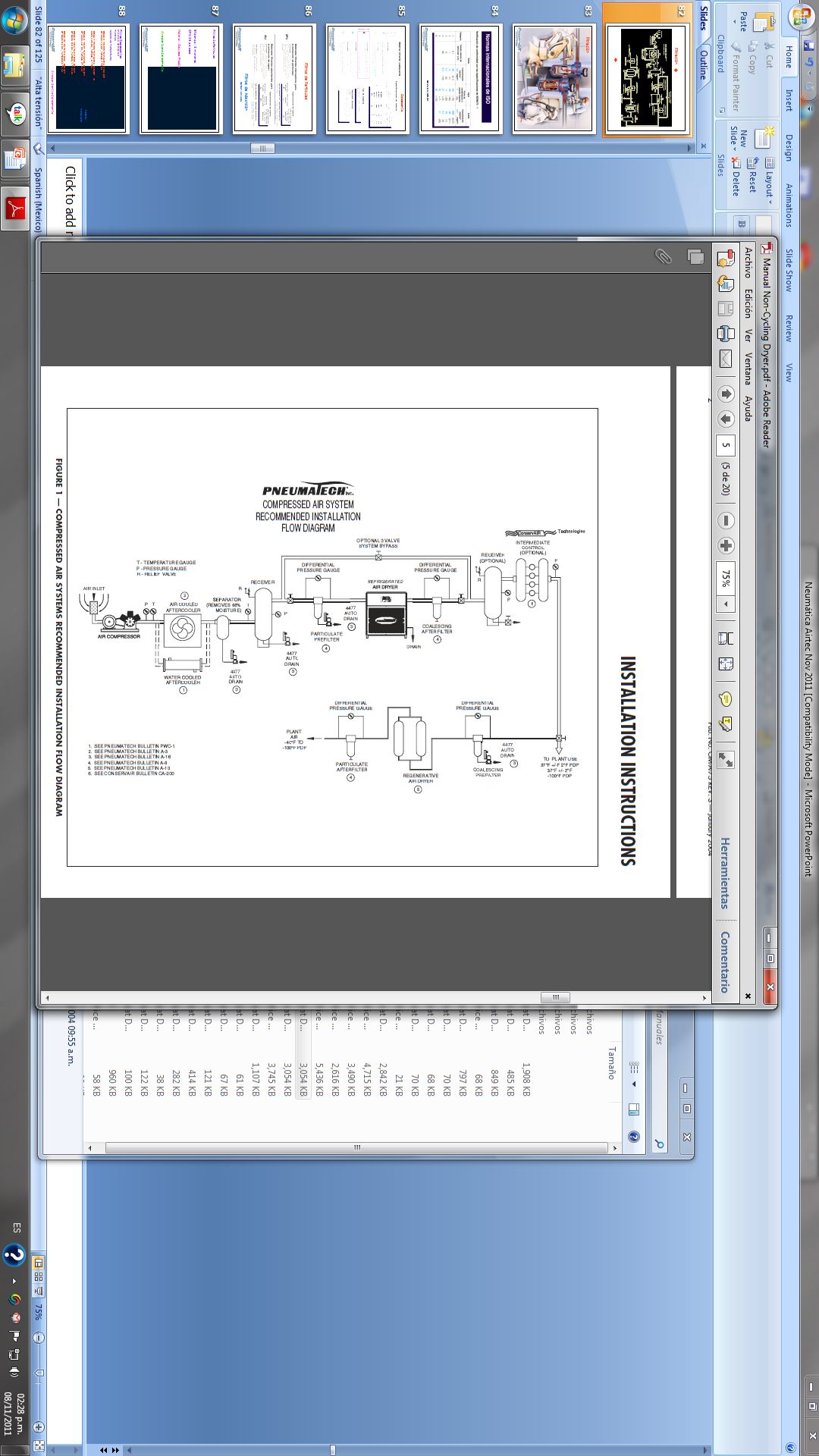

Two-tank system (recommended):

Compressor → Aftercooler → WET TANK → Dryer → DRY TANK → Distribution

│ │ │ │

▼ ▼ ▼ ▼

Separator Primary Treatment Stable, dry

moisture complete air storage

removal

Tanque Húmedo (Receptor Primario)

Ubicación: Inmediatamente después del postenfriador, antes del secador

Funciones:

- Superficie de enfriamiento radiante (disipación de calor adicional)

- Punto de recolección de condensado

- Amortigua las pulsaciones del compresor

- Proporciona un buffer antes del equipo de tratamiento

| Parámetro | Valor Típico |

|---|---|

| Ubicación | Después del postenfriador, antes del secador |

| Tamaño | 1 galón por CFM (mínimo) |

| Presión | Presión total del compresor |

| Condensado | Pesado - requiere drenaje automático |

Tanque Seco (Receptor Secundario)

Ubicación: Después del secador, antes de la distribución

Funciones:

- Almacena aire tratado para picos de demanda

- Estabiliza la presión del sistema

- Proporciona capacitancia para el control

- Reduce el ciclo del compresor

| Parámetro | Valor Típico |

|---|---|

| Ubicación | Después del secador, antes de la distribución |

| Tamaño | 3-10 galones por CFM |

| Presión | Por debajo de la presión del tanque (regulada) |

| Condensado | Mínimo - debe estar seco |

Sistemas de Uno vs. Dos Tanques

| Configuración | Pros | Contras |

|---|---|---|

| Un solo tanque (húmedo) | Menor costo, más simple | El secador trabaja más, menos almacenamiento |

| Doble tanque | Mejor control de la humedad, más almacenamiento | Mayor costo, más espacio |

| Almacenamiento distribuido | Capacidad en el punto de uso | Requiere múltiples drenajes |

Use un tanque húmedo antes del secador y un tanque seco después. Esto protege el secador y maximiza el almacenamiento utilizable.

Fórmulas para el Dimensionamiento de Tanques

Regla de Dimensionamiento CAGI

Para compresores de carga/descarga:

Donde:

- V = Volumen del tanque (galones)

- C = Capacidad del compresor (CFM)

- Pₐ = Presión atmosférica (14.7 psia)

- P₁ = Presión de corte (psig)

- P₂ = Presión de conexión (psig)

- N = Ciclos permitidos por hora (típicamente 4-10)

Ejemplo:

- Compresor de 100 HP que produce 450 CFM

- Conexión: 100 psig, Corte: 110 psig

- Objetivo: 6 ciclos por hora

Dimensionamiento de Compresores VSD

Los compresores VSD necesitan menos almacenamiento ya que modulan:

Dimensionamiento para Eventos de Demanda

Para sistemas con grandes demandas intermitentes:

Donde:

- Q_demand = Flujo de demanda pico (CFM)

- Q_supply = Salida del compresor (CFM)

- t = Duración del evento de demanda (minutos)

Ejemplo: Purga de 30 segundos usando 200 CFM

- El compresor proporciona 100 CFM

- Caída de presión permitida: 10 PSI

Capacitancia del Sistema

El almacenamiento total del sistema incluye toda la tubería:

Donde:

(D en pulgadas, L en pulgadas, resultado en galones)

Código de Recipientes a Presión ASME

ASME Sección VIII

El Código de Calderas y Recipientes a Presión ASME, Sección VIII rige el diseño y la construcción de los tanques de almacenamiento de aire comprimido.

ASME Code Requirements:

┌─────────────────────────────────────────────────────┐

│ ASME SECTION VIII - PRESSURE VESSELS │

├─────────────────────────────────────────────────────┤

│ Division 1: General requirements (most common) │

│ Division 2: Alternative rules (high-stress design) │

│ Division 3: Alternative rules for high pressure │

└─────────────────────────────────────────────────────┘

Requisitos Clave de ASME

| Elemento | Requisito |

|---|---|

| Material | Materiales aprobados por ASME (SA-516, SA-283, etc.) |

| Presión de diseño | MAWP claramente estampada |

| Soldadura | Soldadores certificados, procedimientos documentados |

| Inspección | Inspección de terceros (Inspector Autorizado) |

| Pruebas | Prueba hidrostática a 1.3× MAWP |

| Documentación | Informe de datos del fabricante (formulario U-1) |

| Placa de identificación | Sello U de ASME con todos los datos requeridos |

Datos de la Placa de Identificación ASME

ASME U-Stamp Nameplate:

┌────────────────────────────────────────┐

│ [ASME U STAMP] │

│ │

│ MAWP: ______ PSI at ______ °F │

│ MDMT: ______ °F at ______ PSI │

│ Serial No: ______________ │

│ Year Built: ______ │

│ Manufacturer: ________________ │

│ National Board No: ___________ │

└────────────────────────────────────────┘

MAWP = Maximum Allowable Working Pressure

MDMT = Minimum Design Metal Temperature

Recipientes No-ASME

Exentos del código ASME:

- Recipientes ≤ 5 pies cúbicos Y ≤ 250 psig

- Recipientes ≤ 1.5 pies cúbicos sin límite de presión

Usar recipientes no-ASME por encima de los límites de exención:

- Viola las regulaciones de OSHA

- Anula la cobertura del seguro

- Crea exposición a la responsabilidad

- Puede incurrir en multas regulatorias

Requisitos de Alivio de Presión

Dimensionamiento de la Válvula de Alivio ASME

Donde:

- A = Área de orificio requerida (in²)

- Q = Capacidad de alivio requerida (CFM)

- C = Coeficiente (356 para aire)

- K = Coeficiente de la válvula (típicamente 0.975)

- P₁ = Presión de ajuste + sobrepresión (psia)

- M = Peso molecular (29 para aire)

- T = Temperatura (°R)

Requisitos de la Válvula de Alivio

| Parámetro | Requisito |

|---|---|

| Presión de ajuste | ≤ MAWP del recipiente |

| Capacidad | ≥ Salida del compresor a MAWP |

| Tipo | Certificada por ASME, con sello UV |

| Pruebas | Se recomienda inspección anual |

| Descarga | Con tubería a un lugar seguro |

Instalación de la Válvula de Alivio

Correct installation:

┌─── Relief valve (no shutoff between valve and vessel)

│

▼

┌─────────┐

│ ░░░░░░░ │

│ ░VESSEL░│

│ ░░░░░░░ │

└─────────┘

NEVER install:

- Shutoff valve between relief and vessel

- Reducer below relief valve size

- Relief valve in discharge piping only

Todos los recipientes a presión requieren:

- Válvula de alivio clasificada para la presión máxima de trabajo

- Manómetro para el monitoreo

- Inspección y pruebas regulares

Las válvulas de alivio protegen contra la sobrepresión. Nunca las bloquee ni las desactive.

Requisitos de Inspección

Guías de Frecuencia

| Jurisdicción | Requisito Típico |

|---|---|

| OSHA (general) | Inicial + según sea necesario |

| Estatal/local | A menudo anual interna + externa |

| Seguro | Según los requisitos de la aseguradora |

| National Board | Seguir las guías NB-23 |

Puntos de Inspección

| Componente | Qué Revisar |

|---|---|

| Cubierta | Corrosión, picaduras, abultamiento |

| Soldaduras | Grietas, corrosión en zonas afectadas por el calor |

| Boquillas | Corrosión, daño en la rosca |

| Válvula de alivio | Operación, corrosión, presión de ajuste adecuada |

| Drenaje | Función, corrosión |

| Soportes | Corrosión, integridad estructural |

| Placa de identificación | Legible, adjunta |

Pruebas de Espesor

Las pruebas de espesor ultrasónico (UT) determinan la pared restante:

Donde:

- t_actual = Espesor medido actual

- t_minimum = Mínimo requerido por el código

Silenciamiento

El escape de aire comprimido a la atmósfera crea un ruido significativo. Soluciones:

- Silenciadores/amortiguadores de escape

- Difusores

- Liberación gradual de presión

Gestión del Condensado

Tipos de Drenaje

| Tipo de Drenaje | Operación | Pros | Contras |

|---|---|---|---|

| Manual | El operador abre la válvula | Simple, barato | Requiere atención, a menudo se olvida |

| Temporizador | Se abre según un horario | Automático | Desperdicia aire si el temporizador está mal ajustado |

| Sin pérdida (flotador) | Se abre cuando hay líquido presente | Sin pérdida de aire | Las piezas mecánicas pueden fallar |

| Nivel electrónico | El sensor activa el drenaje | Sin pérdida de aire, confiable | Mayor costo |

Desperdicio del Drenaje del Temporizador

Timer drain air loss calculation:

If drain opens 10 sec every 5 min at 100 psig:

- Air loss per cycle ≈ 0.5 CFM × 10 sec = 0.08 CF

- Cycles per hour: 12

- Air loss per hour: 0.96 CF

- Annual air loss: 8,400 CF

- Annual cost @ $0.25/1000 CF: ~$2,100

Solution: Install no-loss drain

Los drenajes sin pérdida normalmente se amortizan en 6-12 meses a través de la reducción de la pérdida de aire.