Filtración en Detalle

La filtración es esencial para eliminar contaminantes del aire comprimido y proteger equipos y productos.

El Problema de la Contaminación

Contaminantes en el Aire Comprimido

- Agua - Humedad condensada durante la compresión

- Aceite - De compresores lubricados

- Partículas - Polvo, óxido, escamas de tubería

- Microorganismos - Bacterias, moho

El Compresor Multiplica los Contaminantes

Los líquidos y sólidos no se pueden comprimir - se multiplican en concentración.

Ejemplo de Relación de Compresión:

¡Los contaminantes ahora están 10 veces más concentrados!

El Costo de la Caída de Presión

Cada PSI de caída de presión cuesta dinero:

Ejemplo: Compresor de 50 HP @ 250 CFM

| Componente | ΔP | Costo Anual |

|---|---|---|

| Filtro (5 PSI) | 5 PSI | $1,435 |

| Secador (15 PSI) | 15 PSI | $4,312 |

Monitoree la presión diferencial a través de los filtros. Reemplace los elementos antes de que una caída de presión excesiva desperdicie energía.

Tipos de Filtros

1. Filtros de Partículas

- El aire fluye de afuera hacia adentro del elemento

- Remueven partículas sólidas

- Eficiencia: 3+ micrones

- Caída de presión: ~0.25 PSI (seco)

- Material: Celulosa plisada

Aplicaciones: Primera línea de defensa, remoción de partículas gruesas

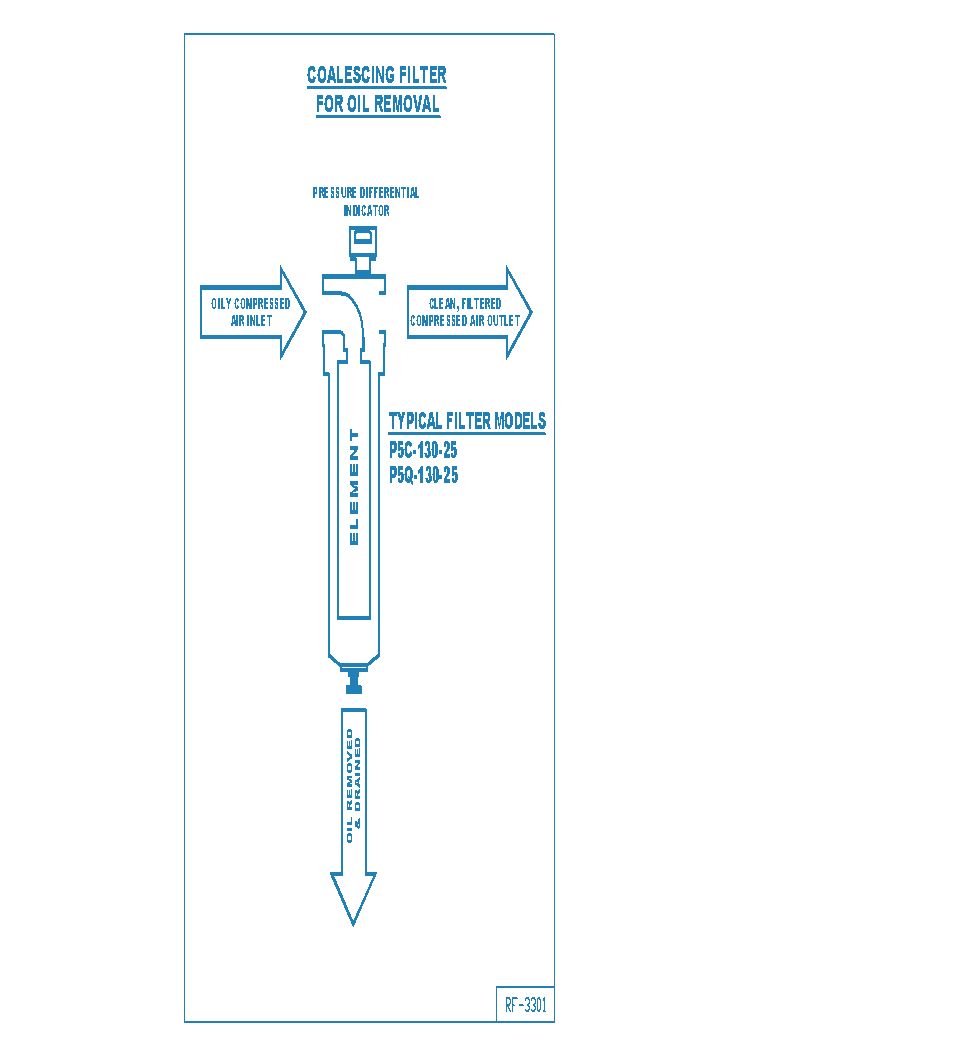

2. Filtros Coalescentes

Los filtros coalescentes capturan aerosoles de aceite y partículas finas, drenando los líquidos recolectados.

Los filtros coalescentes capturan aerosoles de aceite y partículas finas, drenando los líquidos recolectados.

- El aire fluye de adentro hacia afuera del elemento

- Remueven aerosoles de aceite y partículas finas

- Material: Fibra de microvidrio

Grados de Filtración Coalescente

| Grado | Eficiencia | Contenido de Aceite | DP (seco) | DP (húmedo) |

|---|---|---|---|---|

| Grado 2 | 99.999% | 0.001 ppm | 1.5 PSI | 4-6 PSI |

| Grado 4 | 99.995% | 0.03 ppm | 1.25 PSI | 3-4 PSI |

| Grado 6 | 99.97% | 0.08 ppm | 1.0 PSI | 2-3 PSI |

| Grado 8 | 98.5% | 0.2 ppm | 0.5 PSI | 1-1.5 PSI |

| Grado 10 | 95% | 0.83 ppm | 0.5 PSI | 0.5-1 PSI |

3. Filtros de Carbón Activado

- El aire fluye de afuera hacia adentro

- Remueven olores, sabores y vapores de hidrocarburos

- Eficiencia: 99%

- Caída de presión: ~1 PSI

- Esencial para aire respirable y aplicaciones alimentarias

Separación de Condensado

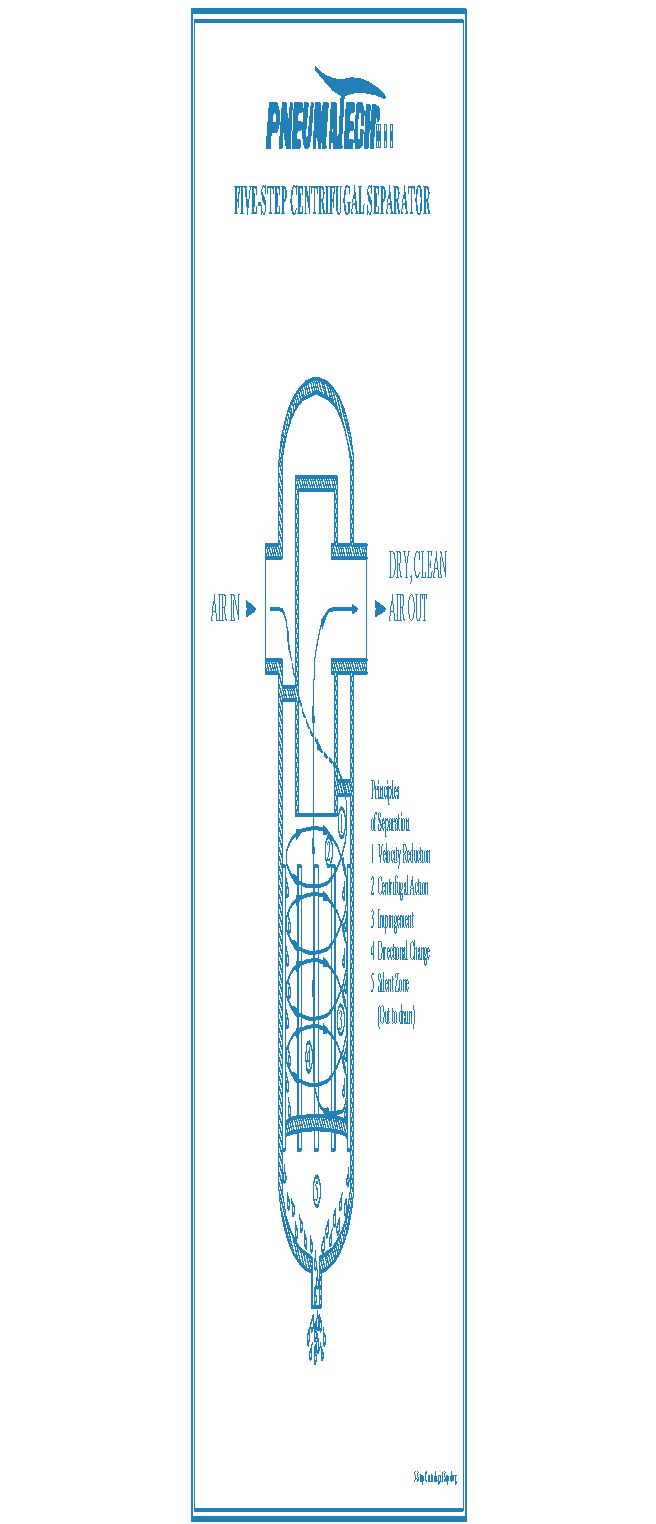

Separadores Centrífugos

Un separador centrífugo de 5 pasos remueve el 99% de los líquidos y sólidos mayores a 10 micrones.

Un separador centrífugo de 5 pasos remueve el 99% de los líquidos y sólidos mayores a 10 micrones.

Principios de Separación:

- Reducción de velocidad

- Acción centrífuga

- Impacto (colisión)

- Cambio de dirección

- Zona de calma (sedimentación)

Guía de Selección de Filtros

Por Aplicación

| Aplicación | Filtración Recomendada |

|---|---|

| Herramientas neumáticas | Partículas + Coalescente (Grado 6-8) |

| Pintura con spray | Partículas + Coalescente (Grado 4) + Carbón |

| Procesamiento de alimentos | Partículas + Coalescente (Grado 2) + Carbón |

| Electrónica | Partículas + Coalescente (Grado 2) |

| Aire respirable | Tratamiento completo + Carbón + Monitoreo |

Filtración Pre-Secador

Propósito: Proteger el secador del aceite y las partículas

| Tipo de Secador | Requisito de Pre-Filtro |

|---|---|

| Refrigerado | Filtro de partículas (5μm) |

| Desecante | Coalescente (Grado 6) + partículas |

| Membrana | Coalescente (Grado 4) + partículas |

El aceite contamina el desecante permanentemente. Siempre instale un filtro coalescente aguas arriba de los secadores desecantes.

Filtración Post-Secador

Propósito: Remover cualquier polvo de desecante o partículas del secador

| Aplicación | Filtro Posterior |

|---|---|

| Planta general | Partículas (3μm) |

| Instrumentos | Coalescente (Grado 4) |

| Proceso sensible | Coalescente (Grado 2) |

Filtración en el Punto de Uso

Propósito: Protección final para aplicaciones específicas

| Aplicación | Filtro en el Punto de Uso |

|---|---|

| Herramientas neumáticas | 40μm + lubricador |

| Pintura con spray | 5μm + carbón activado |

| Contacto con alimentos | 0.01μm estéril + carbón |

| Electrónica | 0.01μm + carbón |

| Aire respirable | Tratamiento completo + monitor de CO |

Tipos de Medios Filtrantes

Filtración Profunda vs Superficial

Depth Filtration: Surface Filtration:

(Particles trapped throughout) (Particles on surface)

░░░●░░░░░░░░ ●●●●●●●●●●●●

░░░░░░●░░░░░ ────────────

░░●░░░░░░░░░ │ │

░░░░░░░░●░░░ │ │

│ │

Best for: Oil aerosols Best for: Dry particles

Comparación de Medios

| Tipo de Medio | Material | Aplicación | Eficiencia |

|---|---|---|---|

| Microvidrio | Fibras de borosilicato | Coalescente | 99.9999% @ 0.01μm |

| Celulosa | Fibras de pulpa de madera | Pre-filtro de partículas | 95% @ 3μm |

| Polipropileno | Fibras sintéticas | Resistente a químicos | 99.9% @ 1μm |

| Malla de acero inoxidable | Metal tejido | Alta temperatura, reutilizable | 90% @ 10μm |

| Carbón activado | Coconito/carbón | Adsorción de vapor | 99% (hidrocarburo) |

| Membrana de PTFE | Teflón | Estéril/farmacéutico | 99.99% @ 0.01μm |

Estructura del Medio Coalescente

Three-layer construction:

Outer layer: Drainage

├── Coarse fibers

├── Allows liquid drainage

└── Protects inner layers

Middle layer: Coalescing

├── Fine microglass (2-5 μm)

├── Captures and combines droplets

└── Primary filtration zone

Inner layer: Pre-filtration

├── Medium fibers

├── Captures large particles

└── Protects coalescing layer

Relación Beta (Eficiencia de Filtración)

La relación Beta (β) cuantifica la eficiencia del filtro para un tamaño de partícula dado.

Definición

Conversión de Eficiencia

\text{Eficiencia (%)} = \frac{β - 1}{β} \times 100 = \left(1 - \frac{1}{β}\right) \times 100Tabla de Conversión

| Relación Beta | Eficiencia | Significado |

|---|---|---|

| β₂ = 2 | 50% | La mitad de las partículas de 2μm pasan |

| β₂ = 10 | 90% | 1 de cada 10 pasa |

| β₂ = 100 | 99% | 1 de cada 100 pasa |

| β₂ = 1000 | 99.9% | 1 de cada 1,000 pasa |

| β₂ = 10,000 | 99.99% | 1 de cada 10,000 pasa |

Una clasificación "β = 1000" no tiene sentido sin el tamaño de la partícula. Siempre especifique: β₃ = 1000 significa 99.9% de eficiencia a 3 micrones.

Estándares de Prueba

| Estándar | Método | Notas |

|---|---|---|

| ISO 12500-1 | Eficiencia de aerosoles de aceite | Estándar de la industria |

| ISO 12500-3 | Eficiencia de partículas | Prueba de múltiples pasadas |

| DIN 24550 | Estándar europeo antiguo | Se está eliminando gradualmente |

Estrategia de Ubicación de Filtros

Diseño del Sistema

Optimal filter placement:

Point-of-Use

Filter

│

Compressor → Wet Tank → Dryer → Dry Tank → Distribution → Application

│ │ │ │ │

│ Separator Pre-filter After-filter Final filter

│ │ │ │ │

▼ ▼ ▼ ▼ ▼

Aftercooler Bulk Protect Polish Process

+ separator liquid dryer air specific

removal media quality needs

Resumen de Ubicaciones

| Ubicación | Propósito | Tipo de Filtro |

|---|---|---|

| Post-aftercooler | Separación de líquidos a granel | Separador centrífugo |

| Pre-secador | Proteger el medio del secador | Coalescente + partículas |

| Post-secador | Pulir la calidad del aire | Partículas finas |

| Punto de uso | Requisitos específicos del proceso | Según aplicación |

Dimensionamiento de Filtros

Capacidad de Flujo

Dimensione los filtros para las condiciones de flujo reales:

Reglas de Dimensionamiento

| Guía | Razón |

|---|---|

| Dimensione para el flujo pico, no el promedio | Previene ΔP excesivo en sobretensiones |

| Use el 70% de la capacidad nominal | Permite la carga del filtro |

| Considere la expansión futura | Los filtros son baratos, ΔP es caro |

Ejemplo:

- La aplicación necesita 500 CFM pico

- Seleccione un filtro clasificado para 500 ÷ 0.7 = 715 CFM mínimo

Mantenimiento del Filtro

Cuándo Cambiar los Elementos

| Indicador | Acción |

|---|---|

| ΔP > 10 PSI (coalescente) | Reemplazar |

| ΔP > 5 PSI (partículas) | Reemplazar |

| 12 meses de operación | Evaluar la condición |

| Cambio de color | Inspeccionar el elemento |

| Arrastre de aceite | Verificar el drenaje y el elemento |

Monitoreo de Presión Diferencial

ΔP gauge installation:

Upstream Filter Downstream

pressure housing pressure

│ │ │

▼ ▼ ▼

┌───●────┬────────┬───●───┐

│ │░░░░░░░░│ │

│ │░░░░░░░░│ │

│ │░░░░░░░░│ │

└────────┴────────┴───────┘

│

┌────┴────┐

│ ΔP │

│ Gauge │

└─────────┘

Estado del Elemento vs. ΔP

| Estado del Elemento | ΔP Típico |

|---|---|

| Nuevo (seco) | 0.5-1 PSI |

| Nuevo (húmedo/operando) | 1-3 PSI |

| Reemplazar pronto | 6-8 PSI |

| Reemplazar ahora | >10 PSI |

Errores Comunes

- Ignorar la caída de presión - Desperdicia energía

- Olvidar drenar el condensado - Re-contamina el aire

- Secuencia incorrecta - Filtros antes del secador

- Subdimensionamiento - Causa una caída de presión excesiva

- Usar el elemento incorrecto - Anula la garantía, bajo rendimiento

- Limpiar y reutilizar - Daña la estructura del medio